|亚新科凸轮轴——以两化融合管理体系贯标打造质量管理新型能力

- 分类:公司新闻

- 作者:

- 来源:

- 发布时间:2019-09-24

- 访问量:0

【概要描述】 1企业基本信息及两化融合管理体系总体建设

1.1企业简介

亚新科凸轮轴(仪征)有限公司(以下简称:亚新科凸轮轴)是由江苏省仪征活塞环厂和亚新科工业技术(北京)有限公司组建的合资企业,注册资本1.18亿元,公司占地面积6万平方米,建筑面积3.5万平方米。公司位于江苏省仪征市汽车工业园内,地处长江北岸,东毗历史文化名城扬州,西邻六朝古都南京,交通运输极为便利。

公司已有20多年凸轮轴研发生产历史,在冷激合金铸铁、冷激球墨铸铁、高强度球墨铸铁、钢质材料凸轮轴以及组合式凸轮轴的研发、制造及其应用等方面有较深的研究,具有加工复杂凸轮型线的技术和能力,和国际知名发动机研发中心紧密合作,成功地进行了多款高端发动机凸轮轴的设计和开发。

现有十多条先进的凸轮轴毛坯铸造生产线、凸轮轴机加工生产线,目前具有年产140万件凸轮轴毛坯、100万件凸轮轴成品的生产能力,其中冷激球墨铸铁和冷激中空铸造技术具有国际先进水平。冷激合金铸铁、冷激球墨铸铁、高强度球墨铸铁及钢质发动机用凸轮轴产品赢得国际、国内汽车高端发动机公司:CUMMINS(全球)、IVECO(全球)、福田康明斯、东风康明斯、上汽菲亚特红岩、一汽锡柴、南维柯、上柴等用户的认可,并成为其凸轮轴零部件的战略或重要合作伙伴。

1.2 两化融合贯标活动情况

公司成立以总经理为组长、管理者代表为副组长、各部门负责人为组员的两化融合领导小组以及管理者代表为组长、各部门具体在执行人员为组员的贯标执行小组,认真贯彻落实《GB/T23001-2017 信息化和工业化融合管理体系 要求》标准,积极推进两化融合管理体系工作,并明确了职责和权限,确定公司信息环境下打造的新型能力集,在公司内部全面推行两化融合体系建设。并聘请外部专家和组织内部学习标准规范,通过体系策划将《信息化和工业化融合体系 要求》和《工业企业信息化和工业化融合评估规范》等标准与公司战略、业务、管理体制相融合,编制公司的两化融合管理体系文件。

1.3 企业推进两化深度融合的需求分析

企业愿景:成为世界级发动机凸轮轴领域的首选供应商。

企业使命:驱动汽车创新,建设美好生活。

核心价值观:团队合作 ,客户导向;追求卓越,尊重和责任。

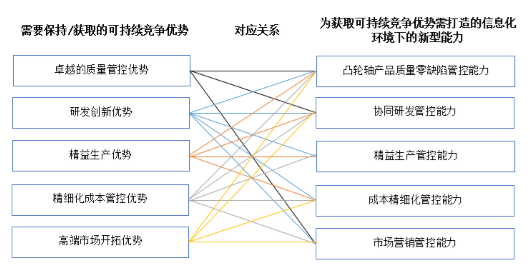

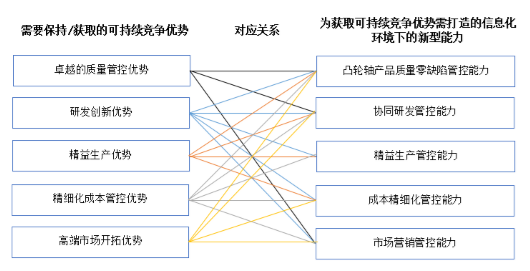

为了获取与企业发展战略相匹配的差异化可持续竞争优势,公司从企业发展战略出发,通过竞争对手分析、差距分析以及SWOT等分析方法,全面分析了公司面临的优势、劣势,提出了信息化环境下与公司发展战略一致的差异化可持续竞争优势需求:卓越的质量管控优势需求、研发创新优势需求、精益生产优势需求、精细化成本管控优势需求、高端市场开拓优势需求。

2企业新型能力建设的做法与成效

2.1 信息化环境下新型能力建设需求识别和确定

公司从战略出发,识别与战略一致的可持续竞争优势需求,通过对可持续竞争优势需求的细化,识别出对应的新型能力需求集合,形成了《战略、可持续竞争优势、新型能力分析报告》。总经理主持贯标执行小组会议讨论确定新型能力,识别过程中充分考虑新型能力与可持续竞争优势相匹配,同时借鉴工信部给出“各类新型能力的重点方向”和两化融合示范单位的成功经验,结合企业行业自身特点,确定近几年公司需要打造的新型能力体系集合及目标。凸轮轴产品质量零缺陷管控能力(本次打造),后续将建设协同研发管控能力、以及生产管控能力、成本精细化管控能力、市场营销管控能力等。

2.2 信息化环境下新型能力建设的策划

亚新科凸轮轴围绕凸轮轴产品质量零缺陷管控能力策划两化融合实施方案,依据关键指标和目标,分析公司的内外部环境、业务需求、支持条件和资源,分析公司的数据、技术、业务流程、组织结构现状,结合公司的发展阶段和发展方向,识别并确定实现新型能力目标的各项需求。

在业务流程优化上,优化了二维码和订单号自动绑定流程、设备自动报警流程、产品和加工设备信息绑定流程、产品和加工人员信息绑定流程、废品识别与隔离流程、统计与分析及生产进度分析等;在组织结构优化上,调整并完善金加工现场工程师职责、质量控制部改进工程师职责、质量巡检员工作职责、生产员工职责;在技术实现上,通过调研,采用委外开发和外购的方式,开发和应用ZDM系统,ERP系统和ZDM系统集成,MES系统的开发、应用以及和现有系统的集成;建设金加工3期工程,计划新建7条自动化生产线,拟打造智能车间。在数据开发利用上,实现数据的开发利用为领导层提供决策支持,如:每支产品制造状态的检测、具体的质量检测结果、以及相关数量原因工序设备等。

2.3 当前信息化环境下新型能力建设的具体实施

业务流程与组织结构优化:贯标执行小组在管理者代表的领导下,负责建立优化方案实施与执行过程的管控机制,明确各责任人,通过广泛征询员工意见,需求访谈,实地调研,召开会议等形式,收集意见和建议,决定优化二维码和订单号自动绑定、设备自动报警流程、产品和加工设备信息绑定、产品和加工人员信息绑定、废品识别与隔离、统计与分析、生产进度分析、废品及时录入等流程。在ZDM系统的开发和应用以及ERP系统和ZDM系统集成中,金加工现场工程师职责、质量控制部改进工程师职责、质量巡检员工作职责、生产员工职责进行了调整。

技术实现:通过实施ZDM系统,采用C/S+SQL系统架构,通过PDA将车间生产设备、检验设备、工艺流程、加工人员、产品、订单等关联,实现生产流程的精细化管控。对关键工序加工使用PDA进行扫码、识别和控制,同时在系统中记录下设备、员工、质量检验结果等信息。以便于追溯通过ZDM系统与ERP系统集成,实现了产品有效追溯,根据产品二维码,可追溯到的金加工订单号、工序、设备、加工人员,所用毛坯产品的批次、原材料检验结果或供应商的批次号。 根据企业高质量制造和运行需求,从废品产生的因上下功夫,比如模具刀具正常寿命的监测管控,异常情况数据的分析,工艺文件参数与加工设备PLC控制参数的一致性进行控制,以便更好实现产品质量零缺陷。

数据开发利用:通过ZDM系统的开发和应用、ERP系统和ZDM系统集成中,通过数据的自动采集、分析和应用,分析建立数据模型,为管理者及时优化资源配置提供决策支持。

匹配与规范:分别对操作人员、技术人员进行了多次现场操作和会议集中等不同方式的培训,为实现生产线ZDM系统与业务管理有效的融合,为企业管理工作、绩效考核提供依据,保障业务工作能按期保质保量完成。为指导和保障使用人员正确操作和使用,修订和发布了:《亚新科凸轮轴ZDM系统后台数据管理用户手册》、《亚新科凸轮轴ZDM系统手持终端管理系统用户手册》、《亚新科凸轮轴各工序ZDM系统作业指导书》、《亚新科凸轮轴ZDM系统维护手册》等文件。

运行控制:系统上线运行后,IT信息部、质量控制部门组织各业务主管部门对业务修改的业务流程的执行效果的持续跟踪,并不断完善,以形成一套真正符合公司需求、完整有效的制度与标准,为新型能力成效的实现及能力提升提供基础。

2.4 企业打造信息化环境下新型能力的主要成效

通过开发和应用ZDM系统,ERP系统和ZDM系统集成,MES系统的开发、应用以及和现有系统的集成;建设金加工3期工程项目,客户质量投诉次数由每年6次降低为每年2次,不良品的返工率由27.1%降低至15.6%,客户成品万件不合格数(PPM)由116降至55,质量劣质成本(COPQ)由5.82降低至4.26;随着凸轮轴产品质量零缺陷能力的不断提升,将不断提高产品质量,提高客户满意度。

3、两化融合管理贯标分析

通过开展两化融合工作,亚新科凸轮轴运用现代信息手段实现从原材料到产成品管理全过程,利用信息化集成、共享、互融,整合项目建设管理数据,分析项目管理,提供决策指导,构建凸轮轴产品管理信息可追溯体系,并通过不断打造新型能力,实现人员、业务、管理的一体化,最终实现将企业建设成世界一流的凸轮轴研发和生产基地的目标,成为世界级发动机凸轮轴领域的首选供应商,有效提升企业核心竞争力。

|亚新科凸轮轴——以两化融合管理体系贯标打造质量管理新型能力

【概要描述】 1企业基本信息及两化融合管理体系总体建设

1.1企业简介

亚新科凸轮轴(仪征)有限公司(以下简称:亚新科凸轮轴)是由江苏省仪征活塞环厂和亚新科工业技术(北京)有限公司组建的合资企业,注册资本1.18亿元,公司占地面积6万平方米,建筑面积3.5万平方米。公司位于江苏省仪征市汽车工业园内,地处长江北岸,东毗历史文化名城扬州,西邻六朝古都南京,交通运输极为便利。

公司已有20多年凸轮轴研发生产历史,在冷激合金铸铁、冷激球墨铸铁、高强度球墨铸铁、钢质材料凸轮轴以及组合式凸轮轴的研发、制造及其应用等方面有较深的研究,具有加工复杂凸轮型线的技术和能力,和国际知名发动机研发中心紧密合作,成功地进行了多款高端发动机凸轮轴的设计和开发。

现有十多条先进的凸轮轴毛坯铸造生产线、凸轮轴机加工生产线,目前具有年产140万件凸轮轴毛坯、100万件凸轮轴成品的生产能力,其中冷激球墨铸铁和冷激中空铸造技术具有国际先进水平。冷激合金铸铁、冷激球墨铸铁、高强度球墨铸铁及钢质发动机用凸轮轴产品赢得国际、国内汽车高端发动机公司:CUMMINS(全球)、IVECO(全球)、福田康明斯、东风康明斯、上汽菲亚特红岩、一汽锡柴、南维柯、上柴等用户的认可,并成为其凸轮轴零部件的战略或重要合作伙伴。

1.2 两化融合贯标活动情况

公司成立以总经理为组长、管理者代表为副组长、各部门负责人为组员的两化融合领导小组以及管理者代表为组长、各部门具体在执行人员为组员的贯标执行小组,认真贯彻落实《GB/T23001-2017 信息化和工业化融合管理体系 要求》标准,积极推进两化融合管理体系工作,并明确了职责和权限,确定公司信息环境下打造的新型能力集,在公司内部全面推行两化融合体系建设。并聘请外部专家和组织内部学习标准规范,通过体系策划将《信息化和工业化融合体系 要求》和《工业企业信息化和工业化融合评估规范》等标准与公司战略、业务、管理体制相融合,编制公司的两化融合管理体系文件。

1.3 企业推进两化深度融合的需求分析

企业愿景:成为世界级发动机凸轮轴领域的首选供应商。

企业使命:驱动汽车创新,建设美好生活。

核心价值观:团队合作 ,客户导向;追求卓越,尊重和责任。

为了获取与企业发展战略相匹配的差异化可持续竞争优势,公司从企业发展战略出发,通过竞争对手分析、差距分析以及SWOT等分析方法,全面分析了公司面临的优势、劣势,提出了信息化环境下与公司发展战略一致的差异化可持续竞争优势需求:卓越的质量管控优势需求、研发创新优势需求、精益生产优势需求、精细化成本管控优势需求、高端市场开拓优势需求。

2企业新型能力建设的做法与成效

2.1 信息化环境下新型能力建设需求识别和确定

公司从战略出发,识别与战略一致的可持续竞争优势需求,通过对可持续竞争优势需求的细化,识别出对应的新型能力需求集合,形成了《战略、可持续竞争优势、新型能力分析报告》。总经理主持贯标执行小组会议讨论确定新型能力,识别过程中充分考虑新型能力与可持续竞争优势相匹配,同时借鉴工信部给出“各类新型能力的重点方向”和两化融合示范单位的成功经验,结合企业行业自身特点,确定近几年公司需要打造的新型能力体系集合及目标。凸轮轴产品质量零缺陷管控能力(本次打造),后续将建设协同研发管控能力、以及生产管控能力、成本精细化管控能力、市场营销管控能力等。

2.2 信息化环境下新型能力建设的策划

亚新科凸轮轴围绕凸轮轴产品质量零缺陷管控能力策划两化融合实施方案,依据关键指标和目标,分析公司的内外部环境、业务需求、支持条件和资源,分析公司的数据、技术、业务流程、组织结构现状,结合公司的发展阶段和发展方向,识别并确定实现新型能力目标的各项需求。

在业务流程优化上,优化了二维码和订单号自动绑定流程、设备自动报警流程、产品和加工设备信息绑定流程、产品和加工人员信息绑定流程、废品识别与隔离流程、统计与分析及生产进度分析等;在组织结构优化上,调整并完善金加工现场工程师职责、质量控制部改进工程师职责、质量巡检员工作职责、生产员工职责;在技术实现上,通过调研,采用委外开发和外购的方式,开发和应用ZDM系统,ERP系统和ZDM系统集成,MES系统的开发、应用以及和现有系统的集成;建设金加工3期工程,计划新建7条自动化生产线,拟打造智能车间。在数据开发利用上,实现数据的开发利用为领导层提供决策支持,如:每支产品制造状态的检测、具体的质量检测结果、以及相关数量原因工序设备等。

2.3 当前信息化环境下新型能力建设的具体实施

业务流程与组织结构优化:贯标执行小组在管理者代表的领导下,负责建立优化方案实施与执行过程的管控机制,明确各责任人,通过广泛征询员工意见,需求访谈,实地调研,召开会议等形式,收集意见和建议,决定优化二维码和订单号自动绑定、设备自动报警流程、产品和加工设备信息绑定、产品和加工人员信息绑定、废品识别与隔离、统计与分析、生产进度分析、废品及时录入等流程。在ZDM系统的开发和应用以及ERP系统和ZDM系统集成中,金加工现场工程师职责、质量控制部改进工程师职责、质量巡检员工作职责、生产员工职责进行了调整。

技术实现:通过实施ZDM系统,采用C/S+SQL系统架构,通过PDA将车间生产设备、检验设备、工艺流程、加工人员、产品、订单等关联,实现生产流程的精细化管控。对关键工序加工使用PDA进行扫码、识别和控制,同时在系统中记录下设备、员工、质量检验结果等信息。以便于追溯通过ZDM系统与ERP系统集成,实现了产品有效追溯,根据产品二维码,可追溯到的金加工订单号、工序、设备、加工人员,所用毛坯产品的批次、原材料检验结果或供应商的批次号。 根据企业高质量制造和运行需求,从废品产生的因上下功夫,比如模具刀具正常寿命的监测管控,异常情况数据的分析,工艺文件参数与加工设备PLC控制参数的一致性进行控制,以便更好实现产品质量零缺陷。

数据开发利用:通过ZDM系统的开发和应用、ERP系统和ZDM系统集成中,通过数据的自动采集、分析和应用,分析建立数据模型,为管理者及时优化资源配置提供决策支持。

匹配与规范:分别对操作人员、技术人员进行了多次现场操作和会议集中等不同方式的培训,为实现生产线ZDM系统与业务管理有效的融合,为企业管理工作、绩效考核提供依据,保障业务工作能按期保质保量完成。为指导和保障使用人员正确操作和使用,修订和发布了:《亚新科凸轮轴ZDM系统后台数据管理用户手册》、《亚新科凸轮轴ZDM系统手持终端管理系统用户手册》、《亚新科凸轮轴各工序ZDM系统作业指导书》、《亚新科凸轮轴ZDM系统维护手册》等文件。

运行控制:系统上线运行后,IT信息部、质量控制部门组织各业务主管部门对业务修改的业务流程的执行效果的持续跟踪,并不断完善,以形成一套真正符合公司需求、完整有效的制度与标准,为新型能力成效的实现及能力提升提供基础。

2.4 企业打造信息化环境下新型能力的主要成效

通过开发和应用ZDM系统,ERP系统和ZDM系统集成,MES系统的开发、应用以及和现有系统的集成;建设金加工3期工程项目,客户质量投诉次数由每年6次降低为每年2次,不良品的返工率由27.1%降低至15.6%,客户成品万件不合格数(PPM)由116降至55,质量劣质成本(COPQ)由5.82降低至4.26;随着凸轮轴产品质量零缺陷能力的不断提升,将不断提高产品质量,提高客户满意度。

3、两化融合管理贯标分析

通过开展两化融合工作,亚新科凸轮轴运用现代信息手段实现从原材料到产成品管理全过程,利用信息化集成、共享、互融,整合项目建设管理数据,分析项目管理,提供决策指导,构建凸轮轴产品管理信息可追溯体系,并通过不断打造新型能力,实现人员、业务、管理的一体化,最终实现将企业建设成世界一流的凸轮轴研发和生产基地的目标,成为世界级发动机凸轮轴领域的首选供应商,有效提升企业核心竞争力。

- 分类:公司新闻

- 作者:

- 来源:

- 发布时间:2019-09-24

- 访问量:0

1企业基本信息及两化融合管理体系总体建设

1.1企业简介

亚新科凸轮轴(仪征)有限公司(以下简称:亚新科凸轮轴)是由江苏省仪征活塞环厂和亚新科工业技术(北京)有限公司组建的合资企业,注册资本1.18亿元,公司占地面积6万平方米,建筑面积3.5万平方米。公司位于江苏省仪征市汽车工业园内,地处长江北岸,东毗历史文化名城扬州,西邻六朝古都南京,交通运输极为便利。

公司已有20多年凸轮轴研发生产历史,在冷激合金铸铁、冷激球墨铸铁、高强度球墨铸铁、钢质材料凸轮轴以及组合式凸轮轴的研发、制造及其应用等方面有较深的研究,具有加工复杂凸轮型线的技术和能力,和国际知名发动机研发中心紧密合作,成功地进行了多款高端发动机凸轮轴的设计和开发。

现有十多条先进的凸轮轴毛坯铸造生产线、凸轮轴机加工生产线,目前具有年产140万件凸轮轴毛坯、100万件凸轮轴成品的生产能力,其中冷激球墨铸铁和冷激中空铸造技术具有国际先进水平。冷激合金铸铁、冷激球墨铸铁、高强度球墨铸铁及钢质发动机用凸轮轴产品赢得国际、国内汽车高端发动机公司:CUMMINS(全球)、IVECO(全球)、福田康明斯、东风康明斯、上汽菲亚特红岩、一汽锡柴、南维柯、上柴等用户的认可,并成为其凸轮轴零部件的战略或重要合作伙伴。

1.2 两化融合贯标活动情况

公司成立以总经理为组长、管理者代表为副组长、各部门负责人为组员的两化融合领导小组以及管理者代表为组长、各部门具体在执行人员为组员的贯标执行小组,认真贯彻落实《GB/T23001-2017 信息化和工业化融合管理体系 要求》标准,积极推进两化融合管理体系工作,并明确了职责和权限,确定公司信息环境下打造的新型能力集,在公司内部全面推行两化融合体系建设。并聘请外部专家和组织内部学习标准规范,通过体系策划将《信息化和工业化融合体系 要求》和《工业企业信息化和工业化融合评估规范》等标准与公司战略、业务、管理体制相融合,编制公司的两化融合管理体系文件。

1.3 企业推进两化深度融合的需求分析

企业愿景:成为世界级发动机凸轮轴领域的首选供应商。

企业使命:驱动汽车创新,建设美好生活。

核心价值观:团队合作 ,客户导向;追求卓越,尊重和责任。

为了获取与企业发展战略相匹配的差异化可持续竞争优势,公司从企业发展战略出发,通过竞争对手分析、差距分析以及SWOT等分析方法,全面分析了公司面临的优势、劣势,提出了信息化环境下与公司发展战略一致的差异化可持续竞争优势需求:卓越的质量管控优势需求、研发创新优势需求、精益生产优势需求、精细化成本管控优势需求、高端市场开拓优势需求。

2企业新型能力建设的做法与成效

2.1 信息化环境下新型能力建设需求识别和确定

公司从战略出发,识别与战略一致的可持续竞争优势需求,通过对可持续竞争优势需求的细化,识别出对应的新型能力需求集合,形成了《战略、可持续竞争优势、新型能力分析报告》。总经理主持贯标执行小组会议讨论确定新型能力,识别过程中充分考虑新型能力与可持续竞争优势相匹配,同时借鉴工信部给出“各类新型能力的重点方向”和两化融合示范单位的成功经验,结合企业行业自身特点,确定近几年公司需要打造的新型能力体系集合及目标。凸轮轴产品质量零缺陷管控能力(本次打造),后续将建设协同研发管控能力、以及生产管控能力、成本精细化管控能力、市场营销管控能力等。

2.2 信息化环境下新型能力建设的策划

亚新科凸轮轴围绕凸轮轴产品质量零缺陷管控能力策划两化融合实施方案,依据关键指标和目标,分析公司的内外部环境、业务需求、支持条件和资源,分析公司的数据、技术、业务流程、组织结构现状,结合公司的发展阶段和发展方向,识别并确定实现新型能力目标的各项需求。

在业务流程优化上,优化了二维码和订单号自动绑定流程、设备自动报警流程、产品和加工设备信息绑定流程、产品和加工人员信息绑定流程、废品识别与隔离流程、统计与分析及生产进度分析等;在组织结构优化上,调整并完善金加工现场工程师职责、质量控制部改进工程师职责、质量巡检员工作职责、生产员工职责;在技术实现上,通过调研,采用委外开发和外购的方式,开发和应用ZDM系统,ERP系统和ZDM系统集成,MES系统的开发、应用以及和现有系统的集成;建设金加工3期工程,计划新建7条自动化生产线,拟打造智能车间。在数据开发利用上,实现数据的开发利用为领导层提供决策支持,如:每支产品制造状态的检测、具体的质量检测结果、以及相关数量原因工序设备等。

2.3 当前信息化环境下新型能力建设的具体实施

业务流程与组织结构优化:贯标执行小组在管理者代表的领导下,负责建立优化方案实施与执行过程的管控机制,明确各责任人,通过广泛征询员工意见,需求访谈,实地调研,召开会议等形式,收集意见和建议,决定优化二维码和订单号自动绑定、设备自动报警流程、产品和加工设备信息绑定、产品和加工人员信息绑定、废品识别与隔离、统计与分析、生产进度分析、废品及时录入等流程。在ZDM系统的开发和应用以及ERP系统和ZDM系统集成中,金加工现场工程师职责、质量控制部改进工程师职责、质量巡检员工作职责、生产员工职责进行了调整。

技术实现:通过实施ZDM系统,采用C/S+SQL系统架构,通过PDA将车间生产设备、检验设备、工艺流程、加工人员、产品、订单等关联,实现生产流程的精细化管控。对关键工序加工使用PDA进行扫码、识别和控制,同时在系统中记录下设备、员工、质量检验结果等信息。以便于追溯通过ZDM系统与ERP系统集成,实现了产品有效追溯,根据产品二维码,可追溯到的金加工订单号、工序、设备、加工人员,所用毛坯产品的批次、原材料检验结果或供应商的批次号。 根据企业高质量制造和运行需求,从废品产生的因上下功夫,比如模具刀具正常寿命的监测管控,异常情况数据的分析,工艺文件参数与加工设备PLC控制参数的一致性进行控制,以便更好实现产品质量零缺陷。

数据开发利用:通过ZDM系统的开发和应用、ERP系统和ZDM系统集成中,通过数据的自动采集、分析和应用,分析建立数据模型,为管理者及时优化资源配置提供决策支持。

匹配与规范:分别对操作人员、技术人员进行了多次现场操作和会议集中等不同方式的培训,为实现生产线ZDM系统与业务管理有效的融合,为企业管理工作、绩效考核提供依据,保障业务工作能按期保质保量完成。为指导和保障使用人员正确操作和使用,修订和发布了:《亚新科凸轮轴ZDM系统后台数据管理用户手册》、《亚新科凸轮轴ZDM系统手持终端管理系统用户手册》、《亚新科凸轮轴各工序ZDM系统作业指导书》、《亚新科凸轮轴ZDM系统维护手册》等文件。

运行控制:系统上线运行后,IT信息部、质量控制部门组织各业务主管部门对业务修改的业务流程的执行效果的持续跟踪,并不断完善,以形成一套真正符合公司需求、完整有效的制度与标准,为新型能力成效的实现及能力提升提供基础。

2.4 企业打造信息化环境下新型能力的主要成效

通过开发和应用ZDM系统,ERP系统和ZDM系统集成,MES系统的开发、应用以及和现有系统的集成;建设金加工3期工程项目,客户质量投诉次数由每年6次降低为每年2次,不良品的返工率由27.1%降低至15.6%,客户成品万件不合格数(PPM)由116降至55,质量劣质成本(COPQ)由5.82降低至4.26;随着凸轮轴产品质量零缺陷能力的不断提升,将不断提高产品质量,提高客户满意度。

3、两化融合管理贯标分析

通过开展两化融合工作,亚新科凸轮轴运用现代信息手段实现从原材料到产成品管理全过程,利用信息化集成、共享、互融,整合项目建设管理数据,分析项目管理,提供决策指导,构建凸轮轴产品管理信息可追溯体系,并通过不断打造新型能力,实现人员、业务、管理的一体化,最终实现将企业建设成世界一流的凸轮轴研发和生产基地的目标,成为世界级发动机凸轮轴领域的首选供应商,有效提升企业核心竞争力。

扫二维码用手机看

推荐新闻

亚新科凸轮轴荣获上海新动力“优秀合作奖”

亚新科凸轮轴荣获“安全生产先进单位”

亚新科凸轮轴荣获广西康明斯“最佳交付奖”

亚新科凸轮轴(仪征)有限公司 苏ICP备18064193号-1

0514-80857900

0514-80857900

在线留言

在线留言